旧プリンタ修理センター部門のご紹介

現在はメーカー様工場内で行っているプリンタ修理センター部門ですが、以前は本社工場内で修理作業を行っていました。

現在のメーカー様構内の修理センターはご紹介する事ができませんので、以前の社内プリンタ修理センターの内容をご紹介しようと思います。

プリンタにつきましては、修理以外にも社内で小型プリンタの生産を行っていた実績もあります。

作業の大まかな流れ

プリンタ修理の主な流れ

プリンタの受け入れ

修理品の発送場所はメーカー様住所になっていますので、朝修理品回収のサービスセンタードライバーがメーカー様修理工場へサンニクス修理センター修理機種を受け取りに行く事から始まります。

修理品の開梱

メーカー様からお預かりした修理品の開梱作業を行います。

緩衝材として入っていた紙くずや段ボール類は破棄します。

この際送り状や同梱物を紛失しないように修理依頼書に記載されている付属品が添付されているかしっかりと確認を行います。

修理品に同梱されてくる主な付属品

また梱包されていた箱でのご返却が難しいと判断した場合は、製品サイズに合った箱に詰め替えを行います。

修理システム受付

お客様からお預かりした製品やお客様の情報をメーカー様システムへ登録を行います。

この作業は、お預かりした製品の紛失等の防止やお問い合わせ時の状況確認、後の作業になる見積業務や出荷業務等にも関わる作業になります。

修理品見積

受付が終わった修理品は見積作業が行われます。

見積作業は様々な判断基準によって有償・無償に割り振られていきます。

有償修理・無償修理の判断基準

など様々です。が判断基準はメーカー様それぞれになります。

プリンタ修理

この当時はまだ現在のように複合機と呼ばれる多機能プリンターではなく、印刷をメインとしたプリンタが主流でした。

プリンタ―自体も現在の複合機と比べると重量も軽かったため、女性の修理エンジニアも多く活躍していました。

現在は、複合機やビジネス機といった重量の重い多機能な製品が増えてきた為、男性の修理エンジニアと女性の修理エンジニアの人数も同じ割合になってきています。

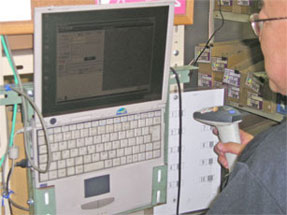

修理パーツのピッキング

修理部門で部品の運搬等の人員はおらず、修理作業横の部品棚から修理エンジニアが自らピッキングを行う形式をとっていました。

※現在はメーカー様部品課で払い出しが行われ、弊社のピッキング担当要員が発注元の修理エンジニアにパーツを配給しています。

当時はまだハンディーターミナル等高額な部材は調達できなかったので、各棚に取り付けたノートPCのバーコードリーダーで修理指示書の番号、部品コード、ピッキング作業者、数量を読み込んでピッキングを行っていました。

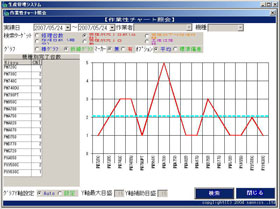

修理生産管理

その際に生産管理システムに修理開始時間が記録され、完了の入力を行う間の修理時間の計測を行っていました。(休憩時間は自動でマイナスされます。)

修理するプリンタの平均作業時間と実際に作業にかかった時間で修理エンジニアの修理成績の計算を行っていました。

様々な生産管理ツール

他の同業者様とも数値目標を競い合う形での修理業務になりますので、様々な生産管理用のツールを作成して数値目標クリアに向けて作業しています。

生産状況看板

修理時の管理指標(一部)

プリンタ修理に限ってですが、必ず動作試験等や故障内容の確認に必ずPCを使用する為、作業工程に応じて情報の入力が可能でした。

その為、様々な管理指標を集計しほぼリアルタイムで表示を行っていました。

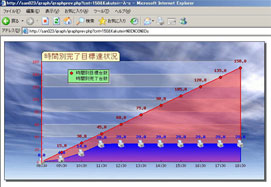

時間別修理目標達成台数表

プリンタメーカー様の目標値を日々可視化する事で、現場管理者・修理エンジニアそれぞれが目標意識を持って修理作業に当たっていました。

毎日修理エンジニアも修理台数や1台ごとの修理時間を把握する事が可能だった為、どのような内容の修理に時間が掛かるなどの集計などにも役立て来ることができました。

また当日の時間当たりの修理目標台数に対する現在の完了台数をグラフ表示する事で、管理者・現場エンジニアで情報共有が行われ日々の生産性の向上にも役立てていました。

当日の修理台数の目標値に対して今現在の修理台数の達成率を可視化なども行っていました。

※現在はメーカー様システムによって生産状況の管理を行っています。

現在のプリンタ修理部門

サンニクスのプリンター修理部門ですが、現在もメーカー様修理工場内で修理業務を行っています。